光伏组件是能提供直流电输出的最小光伏电池组合装置,位于整个光伏产业链中游、制造环节末端,直接面向终端市场,兼具 ToB 行业的成本和制造属性,以及 ToC 行业的品牌和渠道属性。

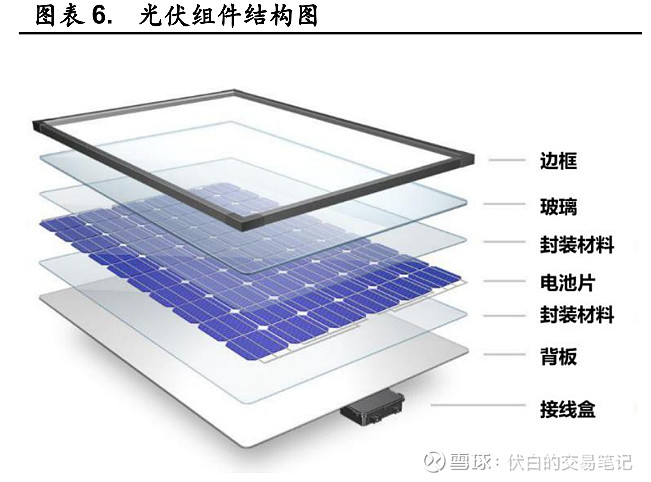

由于单片太阳能电池片的电流和电压都很小,先串联获得高电压、再并联获得高电流后,封装在铝边框上,安装好玻璃及背板,整体称为组件。一块光伏组件通常由60片或72片电池片组成。

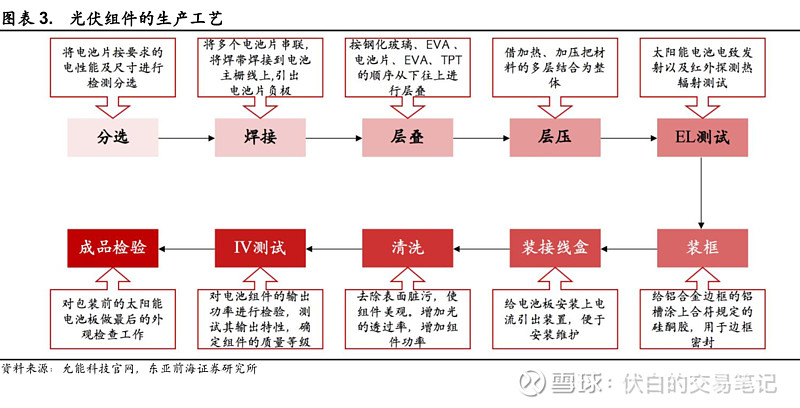

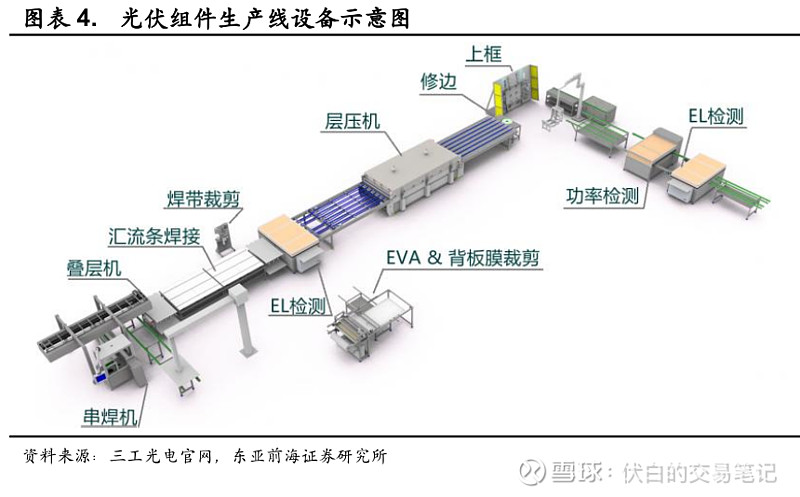

组件加工流程包括:电池片分选、焊接、层叠、层压、EL 测试、装框、装接线盒、清洗、IV 测试、成品检验等工序;工艺水平的高低直接影响组件质量和等级。

组件主要生产设备包括激光划片机、串焊机、自动叠层设备、层压机以及自动流水线。

光伏组件厂商兼具ToB和ToC属性,下游客户最重要的包含终端业主、EPC、经销商和安装商。业主和 EPC 采购的组件主要用在地面集中式电站;经销商、安装商采购的组件主要用在分布式,包括工商业及户用。

电池片是将硅片加工处理得到的可以将光能转化为电能的半导体薄片,原理是光生伏特效应和 PN 结。电池片的转换效率直接影响光伏系统的发电效率,电池片生产的基本工艺直接影响光伏系统使用寿命。

电池片是光伏组件成本的核心,约占60%,同时也是光伏组件降本的主要途径。

焊带用于收集电池片转化的电流,是组件中的核心电气连接部件,直接影响组件电流的收集效率和电池片的碎片率。约占组件成本2.6%。

接线盒能够将组件内产生的电流传输到外部线路,其结构中二极管具备在组件故障时形成旁路通路保持正常工作(旁路二极管),以及低光照时防止电流回流(阻塞二极管)。约占组件成本2.6%。

光伏玻璃是能利用太阳辐射并引出电流的特种玻璃,同时也是组件最外层的透光封装面板,主要起透光和保护作用,其质量直接影响组件发电效率和使用年数的限制。约占组件成本7.1%。

背板是组件背部的封装材料,具备耐候、绝缘和保护作用。约占组件成本5.2%。

光伏封装胶膜为光伏组件中玻璃、电池和背板之间的粘结材料,起粘结、透光、保护、绝缘作用。占组件成本8.4%。

铝边框作为组件最外层的封装结构,轻便性较好,契合组件的特性需求。占组件成本的 9%。

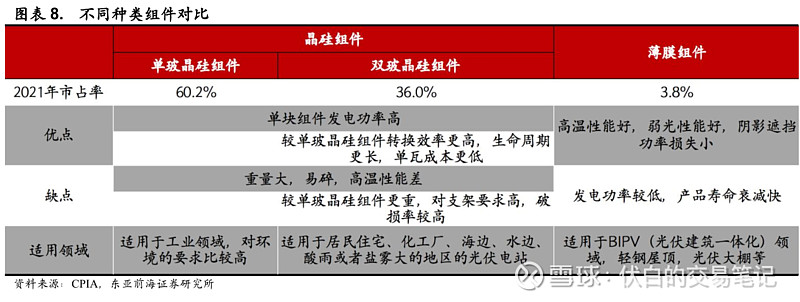

(1)晶硅组件由晶体硅光伏电池封装形成,占据光伏市场主导地位,2021年晶硅组件市场占有率 96.2%。

晶硅组件能更加进一步分为单玻组件和双玻组件。单玻组件采用不透光的复合材料(TPT、TPE 等)作为背板;而双玻组件双面均采用玻璃封装,具备更高的发电效率。

(2)薄膜组件使用非晶硅薄膜电池封装形成,发电功率虽较晶硅组件偏低,但具有弱光性好、成本低等优点,适用 BIPV(光伏建筑一体化)领域。2021 年市场占有率 3.8%。

4.1 硅片环节:大尺寸薄片化降本提效优势显著,182/210 尺寸迅速普及,182 尺寸硅片在具有较大尺寸的同时,较 210 尺寸在包装运输、安装、载荷能力方面具有优势,目前已成为大尺寸组件的主流选择。

4.2 电池环节:P 型电池接近转化效率极限,N 型电池转化效率优势显著,已成为下一代组件技术方向。

未来随着生产所带来的成本的降低及良率的提升,N 型电池,包括 TOPCon 电池、HJT 电池和背接触电池,会在未来十年内陆续释放产能,

4.3 组件封装环节:好的封装技术能大大降低电/光学损耗,提升组件功率。

国内组件产能全球领先,全球前 20大产能厂商中除韩华均为国内厂商。市场集中度持续提升,CR5隆基绿能晶澳科技晶科能源天合光能阿特斯出货量占比超 76%。

从盈利能力来看,一体化企业(隆基绿能晶澳科技晶科能源)的组件业务单瓦盈利能力明显高于未一体化组件企业的水平。

产业链上游价格受供需影响波动较大,成本压力传导至组件环节。垂直一体化可将上游的生产利润留存到下游组件端,通过成本控制助力组件环节竞争。

隆基绿能:全球最大的单晶硅片和组件制造企业。已形成了从单晶硅棒/硅片、电池/组件到光伏电站的完整产业链,包括Topcon、HJT、HPBC等技术均有布局。

晶科能源:光伏组件全球领军者,拥有光伏垂直一体化产能,N型TOPCon电池产能全球第一。

晶澳科技:光伏组件一体化有突出贡献的公司,业务覆盖硅片、电池、组件及光伏电站。公司电池片大部自供,垂直一体化率达 80%。天合光能:大尺寸组件领军者,210mm大尺寸组件出货量全球第一。

鄂公网安备

鄂公网安备