摘要:在光伏电站的建设中,光伏组件作为光伏发电的核心,其选型是决定工程效率的主要的因素。文中首先介绍了三类主要的太阳能电池光伏组件——单晶硅太阳能电池、多晶硅太阳能电池和薄膜太阳能电池,并针对现今大型光伏电站所处的地理位置等特点,从经济性和实用性等方面对三类光伏组件做多元化的分析。再基于青海格尔某50MW光伏电站项目进行实际分析,指出单晶硅太阳能电池凭借其性能上的优势以及其成本上的降低,将成为大规模光伏发电工程中的重要组件。

传统意义上的资源因人类的过度开采和使用而日益枯竭,许多国家都意识到开发新能源的迫切性,各国都投入更大的人力和物力研究开发新的可再次生产的能源。太阳能作为可再次生产的能源中研究的重点之一,其总量相当于现在人类所利用的能源的一万多倍而非常关注。因而,在可再次生产的能源中,太阳能因其具有资源丰富,分布广泛,绿色环保等优点,成为新能源中的焦点。

太阳能可用于发电,目前将太阳能转化成电能的方式主要为太阳能光伏发电。太阳能光伏发电是利用太阳能级半导体电子器件有效地吸收太阳光辐射能,并使之转变成电能的直接发电方式,是当今太阳光发电的主流。其中,光伏组件是影响光伏发电效率的重要因素。

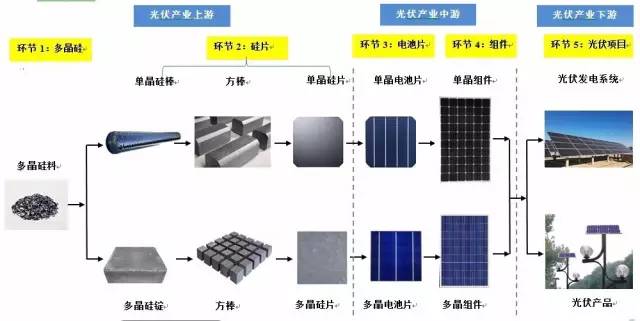

光伏组件是由大量的太阳能电池组合在一起构成。现今太阳能光伏电池的主要类型有:晶体硅电池(包括单晶硅、多晶硅和带状硅等)、非晶硅电池、非硅光伏电池(包括硒化铜铟、碲化镉等)。[1]单晶硅、多晶硅及非晶硅薄膜太阳能电池由于制造技术成熟、产品稳定性很高、常规使用的寿命长、光电转化效率相比来说较高的特点,被大范围的应用于大型并网光伏电站项目。其中晶硅类太阳能电池是目前发展最成熟并且作为商用电站应用最为广泛的电池,在应用中居主导地位,占据了90%左右的市场占有率。[2]薄膜电池因其产品特性,今年来虽然极少应用于大型地面光伏电站,但在分布式及离网发电系统中应用较多。[3]

单晶硅太阳能电池是最早出现、工艺最为成熟的太阳能光伏电池,也是大规模生产的硅基太阳能电池中效率最高的。单晶是指整块材料的原子都按同一间距规则在空间做周期性排列的晶体。单晶硅电池是将硅单晶进行切割、打磨制成单晶硅片,再在单晶硅片上经过印刷电极、封装流程制成的。大规模生产的单晶硅电池效率能够达到14~20%。不足之处在于流程中需要采用切割、打磨等工艺,会造成大量硅原料的损失;且受硅单晶棒形状的限制,单晶硅电池必须做成圆形,对光伏组件的布置也有一定的影响。

多晶硅太阳能电池的整块材料是由很多小单晶晶粒组成的,由于各个晶粒的方向不同,制成的多晶硅电池可见很多闪亮斑点。多晶硅电池的生产主要有两种方法,一种是通过浇铸、定向凝固的方法,制成多晶硅的晶锭,再经过切割、打磨等工艺制成多晶硅片,进一步印刷电级、封装,制成电池。浇铸方法制造多晶硅片不需要经过单晶拉制工艺,消耗能源较单晶硅电池少,并且形状不受限制,能做成方便光伏组件布置的方形。另一种方法是在单晶硅衬底上采用化学气相沉积(VCD)等工艺形成无序分布的非晶态硅膜,然后通过退火形成较大的晶粒,来提升发电效率。多晶硅电池的效率能达到13~18%,略低于单晶硅电池的水平。和单晶硅电池相比,多晶硅电池虽然效率有所降低,但是节约能源,节约硅原料,达到工艺成本和效率的平衡。

薄膜太阳能电池就是将一层薄膜制备成太阳能电池,其用硅量极少,更容易减少相关成本,同时它既是一种高效能源产品,又是一种新型建筑材料,更容易与建筑完美结合。非晶硅电池是在不同衬底上附着非晶态硅晶粒制成的,工艺简单,硅原料消耗量少,衬底廉价,并能方便地制成薄膜,具有弱光性好,受高温影响小的特性。非晶硅薄膜电池市场占有率一度高达20%,但受限于较低的效率,非晶硅薄膜电池市场占有率逐步被晶体硅电池取代,目前约为12%。非硅薄膜太阳电池是在廉价的玻璃、不锈钢和塑料衬底附上非常薄的感光材料制造成,比用料较多的晶体硅技术造价更低。目前已商业化的薄膜光伏电池材料有:硒化铜铟(CIS)、碲化镉(CdTe):它们的厚度只有几微米。薄膜太阳能电池虽然早已出现,其用料少、工艺简单、能耗低,成本有一定优势,但存在光电转换效率低约为8%左右、光致衰退率较高等问题。

单晶硅、多晶硅太阳能电池具有制造技术成熟、产品稳定性很高、常规使用的寿命长、光电转化效率相比来说较高的特点,但多晶硅性能较单晶硅有差距。

硅薄膜太阳能电池具有弱光效应好,成本相对于硅太阳能电池较低的优点,但其但碲化镉则由于原材料存在较严重的环保回收问题;铜铟硒电池则因原材料稀缺性、成品率低,其规模化生产受到限制。不同组件类型比较见表1。

(4)尽管非晶硅薄膜电池在价格、弱光响应,高温性能等方面具有一定的优势,但是常规使用的寿命期相对较短。

一直以来非晶硅薄膜太阳能电池以其成本低,弱光性能较好的优点而受到重视。然而随着晶硅组件技术的逐步的提升,晶硅组件价格迅速下降,而薄膜太阳能产业化还属于技术完善和更新阶段,设备不定型,初始投资所需成本高,所以价格下降幅度小。[3]

非晶硅薄膜电池具有稳定性差、光致衰减严重、转换效率低以及成本高的缺点,虽然在20世纪70年代非晶硅薄膜电池就已经研发成功,但始终没大规模应用。更适用于分布式及离网发电系统。现今大型电站多处荒漠戈壁,风沙大,薄膜电池在运行维护过程中难以清洗且易损坏,故不推荐采用薄膜电池作为大型电站的光伏组件。[4]

晶硅是太阳能利用最主要的光伏材料。单晶硅太阳能电池光电转换效率高[5]、可靠性高;各处转换效率的均匀性;应用高品质的金属浆料制作背场和电极,导电性优于多晶硅。从制作成本上来讲,多晶硅太阳能材料制造简便,节约电耗,总的生产所带来的成本较低,产量和市场占有率最高。[6]单晶与多晶组件对比见表2。

目前多晶硅组件价格要比单晶硅组件价格要低,大约是它的85%,即在组件投资上,多晶硅要节省15%。然而,就商业转化率来看,单晶硅比多晶硅要高。另外,它们的制造工艺不一样,单晶硅的结构更稳定,常规使用的寿命也更长。就总系统建设投资来看,采用单晶硅,其性价比会更好,能取得更好的效益。[7]现在单晶与多晶之间的价格差在不断减小,就性价比来看,单晶硅的性价比将会更高。[3]

试验方案:采用在组件置于户外条件下进行I-V曲线测试,测得组件在户外条件下不同辐照度的实际输出功率。

组件选取:采用同厂家、同BOM材料、同生产条件的单晶270W、多晶260W组件(其中电池也为同一厂家生产)各3块进行对比。

数据选取:选取不同辐照度下的单、多晶组件实时输出功率,并标准化到每瓦安装量对应的输出功率。

结论:270W单晶光谱响应特性优于260W多晶,在不同辐照度下单晶比多晶单瓦发电量高约1.41%(加权平均值);且辐照度低于500W/m2时差异明显,单晶的弱光性能优于多晶。

根据温度系数原理,组件工作时候的温度比标准温度每上升1℃,组件输出功率降低0.41%。一般来说,单多晶组件温度差在冬季为3-5℃,在夏季为8-12℃。由能量守恒定律可知,单晶组件光电转换效率高,将更多光能转化为电能,所以单晶的光热转换相对就少,组件温度上升缓慢,功率损失就相应减少。[8]

实验表明,单晶的光谱响应范围比多晶高5.68%-7.68%,因而单晶量子效率高于多晶,所以一般来说,单晶的上午系统启动时间比多晶早15-30分钟,下午系统停止时间比多晶晚15-30分钟,单晶每日的发电量要多于多晶。

同样的安装容量下,单晶的工程量要比多晶少8%,且单晶电力线缆用量更少,相应的传输损耗比多晶要少。

根据实测数据,从第2年起,单晶组件平均年衰减约为0.55%,少于多晶组件的平均年衰减0.73%。

综上所述,由本次试验我们大家可以得出单晶组件的实际发电量要高于多晶组件,因此单晶组件更适合运用于大规模发电工程。

2015年日本AIST光伏技术研究中心层公布数据,运行20年,单晶硅比多晶硅衰减率多4个百分点。然而,由于这是日本实验室的小范围、短时间实验数据,20年数据为外推结果,因此数据有很大的局限性。

依据2015年顺德中山大学太阳能系统研究所的研究数据,监测的5个月内,单晶硅比多晶硅发电量高3.89%。因此能认为,组件的类型是单晶硅还是多晶硅,并不是影响组件衰减的最重要的因素,也不是影响发电量的最主要因素。

长江设计院于2015年,参与建设与设计了青海格尔木某光伏电站项目,该项目容量为50.01MWP,采用两种不一样的功率的组件,其中单体功率310WP的多晶硅组件96804块,单体功率320WP的单晶硅组件62532块,共布置159336块光伏组件。

该项目共分为50个约1.0MWP的光伏方阵,1#至20#组为单晶硅组件光伏串列,按纵一横十八竖向布置,共3474组;21#至45#组为多晶硅组件光伏串列,按纵二横十八竖向布置,共2240组,46#至50#组为多晶硅组件光伏串列,按纵四横九横向布置,共449组。

因部分方阵并未同时接入并网,因此,提取2016年1~8月中单晶、多晶同时投产的各10MW实际发电数据来进行分析比较,见表4。

正常情况下,10MW单晶硅光伏方阵在2016年1~8月发电量较多晶硅方阵发电量增加28.3万千瓦时,百分比可高出2.44%。

因仅有8个月的数据,衰减问题无法判断,后续比较数据有待验证。相信该工程的完成和投运对多晶硅、单晶硅的多因素对比分析会起到很重要的数据支撑作用。

太阳能光伏电站电池组件设计选型一定要通过对各种太阳电池性能的了解分析,确定太阳电池类型;同时根据目前市场上该类产品的技术性能、市场占有率、生产情况等因素确定太阳能电池组件规格;结合工程实际条件对已经确定的太阳能电池组件进行技术经济比较,最终确定适于该太阳能光伏电站的技术合理、经济效益显著的太阳能电池组件。[9]

薄膜太阳电池尽管有制造工艺简单、成本低、在弱光条件下性能好等突优点,但其转化效率相比来说较低、占地面积大、稳定性较低,在地日照辐射强度大、稳定性高的地区,非晶硅薄膜电池弱光效率好的特性难以充分的利用,因此薄膜电池多用在建筑光伏一体化工程而鲜用于大型并网光伏电站。

晶硅类太阳电池由于产量充足、制造技术成熟、产品稳定性很高、常规使用的寿命长、光电转化效率相比来说较高的特点,被大范围的应用于大型并网光伏电站项目。单晶硅首先制成运用于光伏发电,但由于其成本比较高,加之铸锭单晶技术的失败导致单晶硅发电陷入困境。多晶硅则因制造工艺相对简单、便于加工切割、一体化生产程度高、效率可与单晶硅相抗衡等特点而遥遥领先于别的类型太阳能电池,多晶以低成本的优势快速扩大市场占有率,一度占太阳能发电市场占有率的80%以上。[9]然而近年来,随着单晶硅的生产的基本工艺的发展,其生产的全部过程耗能降低,损耗也有所减少,再加上连续快速拉晶技术和金刚丝切片技术使得单晶的成本逐步降低,电站投资资本与多晶基本持平。未来,随着PERC等高技术的应用,单晶组件与多晶组件的成本将达到一致,高效、低耗、持久的单晶硅太阳能电池将成为大规模发电工程中的主要组件。

[1]张竹慧.太阳能电池组件的设计及选用.高新技术[J].中国新技术新产品,2009(7).

[2]刘苗,赵江雷,王玉肖,张钊,赵朋松.单晶硅与多晶硅电池衰减特性研究[J].太阳能,2016(6).

[3]唐秋文.组件选型与光伏系统造价关系的分析[J].科技致富向导,2012(27).

[4]宋浩平.大型并网光伏电池组件的选型讨论[J].甘肃水利电力技术,2015(10).

[5]谢运薛,汇丽,曾顺军.浅析单晶硅太阳能电池光电转换效率高于多晶硅太阳能电池的原因[J].中国科技投资,2016(16).

[6]王圣旭,游藩,孙启利,王纬,胡志华.单晶硅与非晶硅薄膜光伏组件的光电特性研究[J].电源技术,2015(12).

[7]郭艳平.试论组件选型与光伏系统造价之间的关系[J].科技与企业,2013(14).

[8]韩晓艳,赵鹏,宋行宾,侯现伟,刘敬伟.光伏组件选型对光伏系统发电量的影响[J].太阳能,2012(5).

[9]车利军,蒙丽琴.太阳能光伏电站电池组件设计选型[J].内蒙古科技与经济,2012(10).

鄂公网安备

鄂公网安备